在食品加工行業,生產過程中產生的廢水具有有機物濃度高、懸浮物多、水質水量波動大等特點,若未經有效處理直接排放,將對環境造成嚴重污染。因此,配備高效、穩定的污水處理設備是食品加工廠實現綠色生產和可持續發展的關鍵環節。與此隨著工業4.0和智能制造的推進,現代化的通訊設備在工廠運營管理,包括污水處理系統的監控與優化中,扮演著日益重要的角色。本文將探討針對食品加工廠的污水處理設備供應,以及如何整合通訊設備以實現智能化管理。

一、食品加工廠污水處理核心設備供應

一套完整的食品加工污水處理系統通常包含以下幾個核心單元,供應商需根據工廠的具體水質、水量和排放標準進行定制化設計與提供:

- 預處理單元:

- 格柵:用于去除廢水中的大顆粒懸浮物,如菜葉、肉屑、包裝物等,保護后續設備。

- 調節池:均衡水質水量,減少對生化處理系統的沖擊負荷。

- 氣浮或沉淀設備:通過加壓溶氣氣浮(DAF)或混凝沉淀,有效去除油脂、膠體及部分懸浮物。

- 生化處理單元(核心):

- 厭氧反應器(如UASB, IC):高效去除高濃度有機物,并產生沼氣實現能源回收,適用于高濃度廢水。

- 好氧反應器(如活性污泥法、生物接觸氧化法、MBR膜生物反應器):進一步降解有機物,并進行硝化反應。MBR工藝能實現高效的固液分離,出水水質優良。

- 厭氧-好氧組合工藝(如A/O, A2/O):在去除有機物的具備脫氮除磷功能,滿足更嚴格的排放要求。

- 深度處理與消毒單元:

- 過濾設備(砂濾、活性炭過濾):去除微量懸浮物和色度。

- 消毒設備(紫外線消毒、二氧化氯發生器):殺滅病原微生物,確保出水安全。

- 污泥處理系統:對生化過程產生的剩余污泥進行濃縮、脫水(如帶式壓濾機、離心脫水機),形成泥餅外運處置。

專業的設備供應商不僅提供這些硬件,還應提供工藝設計、安裝調試、人員培訓及售后維護等一站式服務。

二、通訊設備在污水處理系統中的應用與整合供應

現代化的污水處理廠已不再是孤立的設施,而是工廠物聯網的重要組成部分。通訊設備的集成,實現了數據采集、遠程監控和智能控制,極大提升了管理效率和系統可靠性。

- 數據采集與傳輸層:

- 傳感器與儀表:在線監測pH、COD、溶解氧(DO)、流量、液位等關鍵參數。

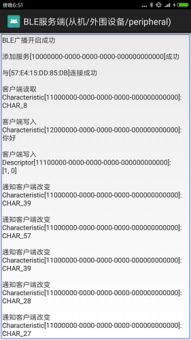

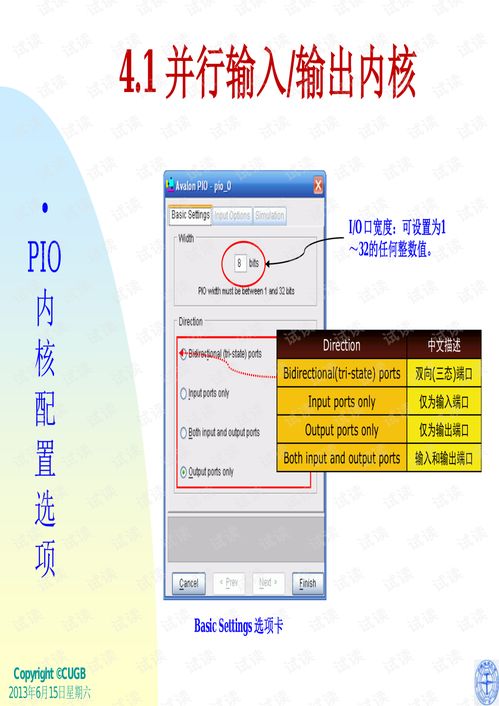

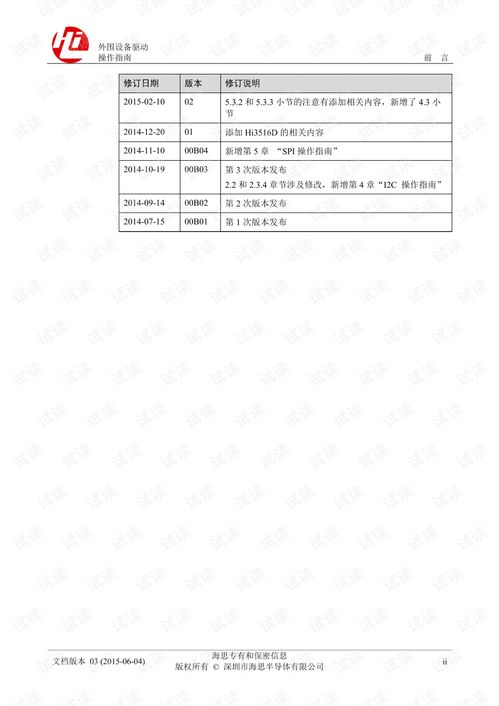

- 工業通訊網絡:采用現場總線(如Profibus, Modbus)、工業以太網或無線網絡(如4G/5G、LoRa、Zigbee),將遍布廠區的傳感器、PLC(可編程邏輯控制器)和數據采集模塊連接起來。

- 監控與操作層:

- SCADA系統(數據采集與監視控制系統):作為“大腦”,在中控室或通過云端,以圖形化界面實時顯示整個污水處理流程的運行狀態、報警信息和歷史曲線。

- 工業級交換機、路由器與網關:構建穩定可靠的內部網絡,并實現與上級管理網絡或云端平臺的安全數據交換。

- 視頻監控系統:對重要設備區域和出水口進行實時監控,輔助安全管理和事故追溯。

- 智能應用與管理層:

- 云平臺與大數據分析:將運行數據上傳至云平臺,利用算法模型進行能效分析、故障預測和工藝優化,實現預防性維護和節能降耗。

- 移動終端與APP:管理人員可通過手機、平板電腦遠程接收報警、查看報表、甚至進行簡單的遠程操作,實現移動辦公。

三、整合供應的優勢與趨勢

將污水處理設備與先進的通訊控制系統進行一體化設計和供應,已成為行業發展趨勢。這種整合方案能帶來以下顯著優勢:

- 提升效率與穩定性:實現自動化運行,減少人工干預,確保處理工藝始終處于最佳狀態,出水穩定達標。

- 降低運營成本:通過精準控制曝氣、加藥等環節,節約電耗和藥劑消耗;預測性維護減少非計劃停機損失。

- 強化管理透明度:所有運行數據可追溯、可分析,為管理決策提供精準數據支持,滿足環保部門的監管要求。

- 增強應急響應能力:實時報警和遠程診斷功能,使故障能夠被快速發現和處理。

結論

面向食品加工廠的“污水處理設備+通訊設備”整合供應,不再是簡單的硬件堆砌,而是提供一套集成了先進工藝、智能控制和高效管理的整體解決方案。選擇具備這種綜合能力的供應商,能夠幫助食品加工企業不僅解決環保合規問題,更能邁向智能化、精細化的水資源管理新時代,在提升經濟效益的履行企業的環境社會責任。企業在采購時,應重點關注供應商的工藝技術實力、系統集成經驗以及后續的數字化服務能力。